安锻产品

安锻压块机优势

一、金属屑压块机的工作原理

本机由电气控制,液压驱动来完成压块机的自动循环

一次进料的自动运行次序为:快退→快进→加压→卸荷→点退→开模→快进(推料)→快退、合模。

二次进料的自动运行次序为:快退→快进→快退→快进→加压→卸荷→点退→开模→快进(推料)→快退、合模。

主油路(冲头的运动)由油泵10供油,电磁溢流阀9用于调整主油路油压,压力阀至21MPa,压力继电器SP1(型号为HED40P10/315Z14L24S)的压力可在18MPa—21Mpa范围内调整。

开合模动作由油泵6供油,溢流阀4用于调整该油路的油压,压力调6MPa。

一次进料:

两台电机起动后,两台油泵工作,阀均无动作,主油路的油经过插装阀Z2、Z5而回油箱,泵6排出的油经过G型电磁换向阀1而回油箱,两泵均处于卸荷状态。

置“进料次数”旋钮于“1”位置,“手动”、“自动”旋钮于“自动”位置,按一下“自动运行”按钮,PLC机便发出“快退”指令,三位四通换向阀4WE6J50/G24的右位电磁铁YV2得电,实现快退动作。

YV2得电后插装件Z5、Z3关闭,Z2、Z4通,油液经过插装件Z4进入快速缸前腔,推动小活塞并带动大活塞和冲头一起向后运动,即快退。

当冲头退到一定位置时,触发接近开关SQ1,SQ1发讯号,输入PLC机发出快进指令,YV1、YV7得电,YV1得电后,插装件Z5、Z3通,Z2、Z4关闭,油液经过插装件Z3和液控单向阀21进入快速缸后腔,推动小活塞带动大活塞冲头一起快进,此时,压缩缸后腔的油液由补液箱经过液控单向阀20来补充,

当SQ1发出快进指令后,油缸快速前进,当触发接近开关SQ2后,SQ2发出一个讯号传入PLC机,(SQ2可根据需要调整位置)。PLC发出加压指令,YV4、YV3也得电,YV3得电使液控单向阀20关闭,油液不能通过它向上流,此为加压动作的开始。

随着金属屑被进一步压实,油压继续升高,当油压升至压力继电器SP1所调定的压力(18-21MPa)时, SP1发出讯号,YV3断电延时后YV1、YV4、YV7断电,系统卸荷0.5秒后,YV2、YV7得电,YV2得电后,插装件Z5、Z3关闭,Z2、Z4通,油液经插装件Z4进入快进缸前腔,YV4断电后,液控单向阀20通,YV7得电,使二位四通换向阀4WE10D20/AG24关闭,即卸荷油路封闭,此时为点退动作开始,时间为0.3秒。(PLC设定)。

点退动作结束后,PLC机发出指令,YV2、YV7全断电,泵10卸荷,YV5得电,泵6排出的油经过电磁换向阀1,进入侧板缸下腔,推动活塞,使侧板上行,即开模。

当压料套口被全部打开后,侧板上安装的“感应板”触发接近开关SQ4,SQ4即发讯发,输入PLC机,PLC机发出指令,YV5断电,泵6卸荷,同时YV1、YV7得电,冲头快进,将压块从压料套内推出,即推料。

当冲头将压块推出后,冲头触发接近开关SQ3,SQ3发讯号,输入PLC机,PLC机发出指令,YV2、YV6、YV7得电,小活塞带动大活塞和冲头快退,同时YV6得电,泵6排出的油经过电磁换向阀1进入侧板缸上腔,推动活塞,使侧板下行,即合模,当侧板将压料套口全部挡住后,侧板上的感应板触发接近开关SQ5,SQ5发讯号,输入PLC机,PLC指令YV6断电,小泵6卸荷(这是PLC执行下一工作循环的必要条件)。

当冲头快退到一定位置时,冲头触发接近开关SQ1,SQ1发讯号,输入PLC机,PLC机在接收到SQ5和SQ1发出的两个信号后发出指令,冲头转为快进,开始下一循环动作,直至将料筒的金属屑压完,冲头即处于快进、快退的空运转状态。

在一次进料工作中,接近开关SQ2处于不工作状态它只在二次进料时起作用。

二次进料:

置“进料次数”旋钮于“2”位置,“手动、自动”旋钮于“自动”位置,按一下“自动运行”按钮,即二次进料工作开始,二次进料的动作与一次进料的动作基本相似,只是在快进时冲头触到接近开关SQ2时,SQ2发讯号,输入PLC机,PLC机发出指令,让冲头转为快退动作,快退时触发接近开关SQ1,再转为快进动,即为二次进料,这次快进时,SQ2便处于不工作状态,往下的动作与一次料动作相同,每次循环过程中,SQ2只起一次作用。

在压料过程中,二次进料要比一次进料压快的工作效率高20%——25%。

二、金属屑压块机的结构特点

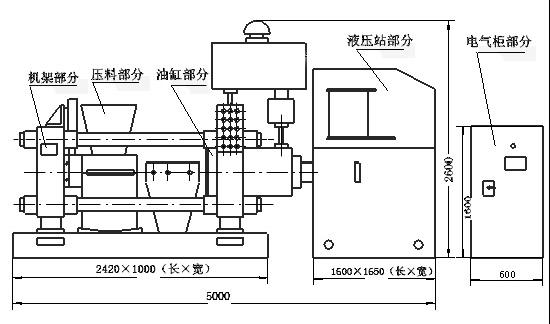

本机由机架、油缸、压料装置、液压控制系统、电气控制系统部分组成。

1. 机架部分由底座、前后横梁、拉杠等组成。底座和前后横梁均由钢板组焊而成,前后横梁用四根拉杠由内外螺母联接,承受工作时的公称力,并固定在底座上。

2. 油缸部分由冲头、压缩缸、快速缸、大小活塞等零件组成,装在后横梁上。工作时,液压油驱动大小活塞实现快进、加压、快退、卸荷等动作,从而使动作完成压块的全过程,为了避免在换向过程中产生冲击,影响工作性能和损坏机件,在快速缸两端设有缓冲装置,以防止前进失控而使大活塞顶坏缸盖。小活塞杆与大活塞之间采用活动联接的方式,以防止因两缸不同轴而使活塞卡死。冲头的前端装有便于拆卸安装的耐磨冲头压料圈,这样就能延长其使用寿命。

3. 压块装置由料斗、压料套、导向套、料筒、滑板、稍板、插板和插板缸等零件组成工作时,金属屑由料斗落入料筒内腔,插板缸推动插板下移合模,挡在料筒左端,冲头前进并加压,将金属屑在压料套内挤压成块,然后冲头点退,插板缸带动插板上升开门,冲头再前进,将压块推出,稍板用于调整压块部分的中心高度。

4. 液压部分主要有油箱、补液箱、油泵、集成阀块等组成,其作用是向油缸提供压力油源,控制驱动活塞实现各种动作,液压回路采用高压硬管联接,具有结构紧凑,维修方便,吸收冲击,无泄漏,噪声低等优点。主油箱设在机器后下部,用于提供整个液压系统的液压油,油泵及集成阀块等均装在主油箱上,补液箱用于在快进是给压缩缸补液,缩短加压时间,集成阀块由主阀块,插装阀,溢流阀及电磁换向阀等元件组合而成,小阀块Ⅰ用于控制插板的开模和合模,小阀块Ⅱ主要是功用于主缸、快进缸的卸荷以及压力继电器控制加压的停止,Y2-H d32溢流阀用于调节主油路的工作油压,小溢流阀用于调节开模、合模油路的油压。

5. 电气部分由二个电动机,电气控制柜、按钮盒、接近开关等组成,电源为AC380V,50HZ,用于控制电机的起动和各种阀的动作,以实现动作的自动循环。

6. 冷却部分主要有冷却电机,冷却器等组成,其主要用于油液的冷却。注:此部分不包括在机器内,用户可根据需要另行订货。

三、金属屑压块机的性能描述

1、 生产能力

·压块密度5200-5400 Kg/m3。

·生产效率≥1.2-1.8 t/h。

·能满足三班生产。

2、 使用性能

·该设备为全液压控制、电器主控部分采用PLC控制,整个工作过程可实现自动运行。

·系统设有手动工作程序,便于前进、后退、开模、合模动作的调整。

·该设备设有一次和两次进料程序,便于分别压制形状大、小不一的各种有色、黑色金属等。

·根据客户要求可增加自动上料、出料和冷却装置(费用另算)。

3、 安全性性能

·电气部分设有:漏电保护、短路保护、缺相保护、超载保护、防冲头撞顶。

·液压部分设有:超压保护、过滤器堵塞报警、自动卸荷。

四、液压元件选择的说明

为保证液压系统的可靠性、稳定性,液压元件的选用必须符合JB2131-77《液压元件选用技术条件》的有关要求:

1、油泵

· 油泵选择性能可靠的国内知名品牌产品。

· 油泵与油箱布置能满足油泵吸油要求。

2、控制阀

· 各类控制阀的选择符合国家有关标准的规定。

· 先导电磁卸荷阀的连接尺寸符合GB2877的规定,制造符合GB7943的规定。

3、密封与密封件

· 油缸的动密封在0-1.5倍工作压力时,均有良好的密封性能和较低的启动压力。

· 油缸的动密封件有足够的抗撕裂强度,并具有耐油、防水、永久变形小、摩擦力小、无粘着、抗老化等良好性能。

4、油箱及油管

· 油箱可采用Q235钢制作,焊缝不得有裂纹、夹渣、气孔及未焊透等缺陷。

· 箱内壁要进行防腐处理,加油使用前要进行清洗,保证清洁度、满足使用要求。

· 油管连接采用法兰连接,对于小直径油管,可采用管接头连接。两种接头均符合有关标准。

5、滤油器

· 过滤能力满足液压系统的要求并留有足够余量。

· 滤油器设有堵塞压差发讯装置。

五、制造能力的说明

我单位参与该产品制造的工人、检验员、装配工98%为技工以上水平的人员,并且参加过公司举办的培训班,了解产品结构、性能以及各部零件的重要性。其中技校生占一线工人的68%,大中专生占一线工人的30%,其他占10%。先后为全国用户提供了400多台优质产品。

六、金属屑压块机加工过程中的质量控制

1、质量保证体系

2001年12月31日我公司获得中国进出口质量认证中心(简称CQC)颁发的ISO9001:2000质量体系认证证书。证书书号为4100/200110088.

质量管理体系文件主要有《质量手册》和《程序文件》。《程序文件》共有文件控制程序;质量记录控制程序;管理评审控制程序;人员培训、评定和聘用的控制程序等19个。

2、质量方针、质量目标

质量方针:

质量第一,顾客至上

优质服务,科技创新

预防为主,持续改进。

质量目标:

产品(整机)一次交检合格率:95%

产品(整机)出厂交检合格率:100%

顾客信息反馈处理率:100%

3、建立关键件和装配工序质量管理点及作业指导书

压块机共有压缩缸、快进缸、集成阀块、前后横梁等关键件,它们的加工和装配分布在三个分厂,为保证其产品质量,我们在三个分厂建立了15个质量管理点,同时每个关键件编写作业指导书,每个工序的公差要求比图纸提高了1/3,零件的加工、装配严格按指导书要求加工,关键件各项要求100%合格。

4、建立关键件质量记录档案

对于关键件我们按照AD/AGC-4.0-02-2001.8都分别建立了质量记录卡片,最后汇总到整机档案,方便了查询和追溯。

5、建立主要件质量记录档案

压块机共30种主要件,且都有质量记录卡片,每个零件各项要求必须97%合格。

正因为我们采取了上述措施,才保证了我们的产品部装、总装、试车一次交检合格率达到了98%,整机出厂合格率达到了100%。

6、关键件的检测和实验

· 我公司质量检测体系如下:

原材料进厂检验→工序加工检验→半成品库检验→装配检验→出厂检验。

· 关键件的关键尺寸(要求)在工序中均有检测手段,能保证100%检测。如连缸梁同轴度检测、调质淬火硬度检测、表面粗糙度检测、无损探伤检测等等。

· 主要检测、实验仪器有:理化实验,金相分析、二级计量等级布氏、洛氏硬度计、表面粗糙度仪、超声波探伤仪、磁粉探伤仪等等。

七、技术服务和培训

1、技术服务:

我公司可为用户提供如下技术服务:

· 负责现场规划布局.

· 负责技术交底.

· 负责或指导现场设备安装、调试.

· 负责免费培训用户操作工人和维修人员.

· 负责提供备件和易损件,价格优惠.

· 终身提供技术指导.

· 负责提供《使用说明书》(包括机床的基础图、维修操作手册、各种原理图、总装图等.)

2、技术培训:

第一次培训:到我公司接受培训,届时将由我公司中高级工程师负责培训、授课,讲解内容有:各部件之间的关系、如何装配、日常维护注意事项等。

第二次培训:选择在设备安装、调试以及试运行的过程中,在调试结束后专门培训。由现场工程技术人员包括设备工程师、电气工程师进行现场培训,内容主要有:理论学习、实际操作、常见故障的分析与判断排除等。

下一篇:无