安锻产品

锻锤锻造半轴的模具设计工艺及应用

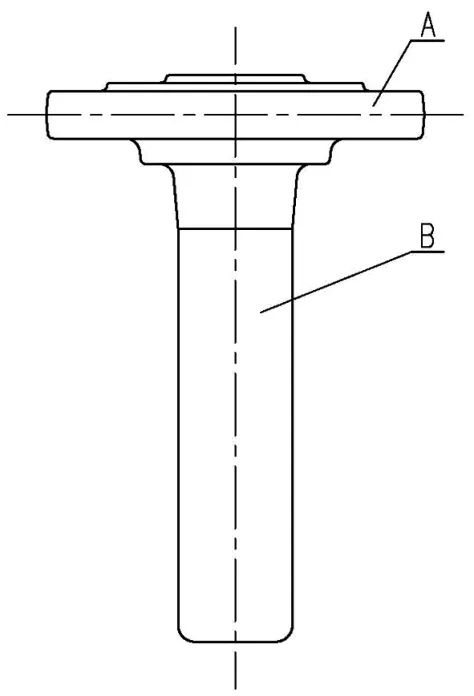

半轴,又叫驱动轮轴,如图1所示,是机械产品上的一个关键零部件,用于向轮胎传递动力,从而带动整车前进,由于其是动力传输的关键部件,因此对产品的性能要求较高,既要能满足高强度载荷下使用,又要满足足够的使用寿命。半轴一般由大盘A和较长的杆部B组成,截面变化大,锻造工艺性较差。

目前国内半轴的生产工艺主要有:⑴胎模锻成形,自由锻拔长杆部后,胎模锻锻打成形,这种工艺局限性较大,残留飞边及毛刺大,表面质量差,模具寿命短,生产效率低,大盘A厚度尺寸不稳定;⑵摆辗成形,在液压机上进行局部镦粗后,在摆辗机上成形,这种工艺生产效率低,生产成本高。

图1 半轴结构示意图

半轴锻造模具工艺设计

模具结构

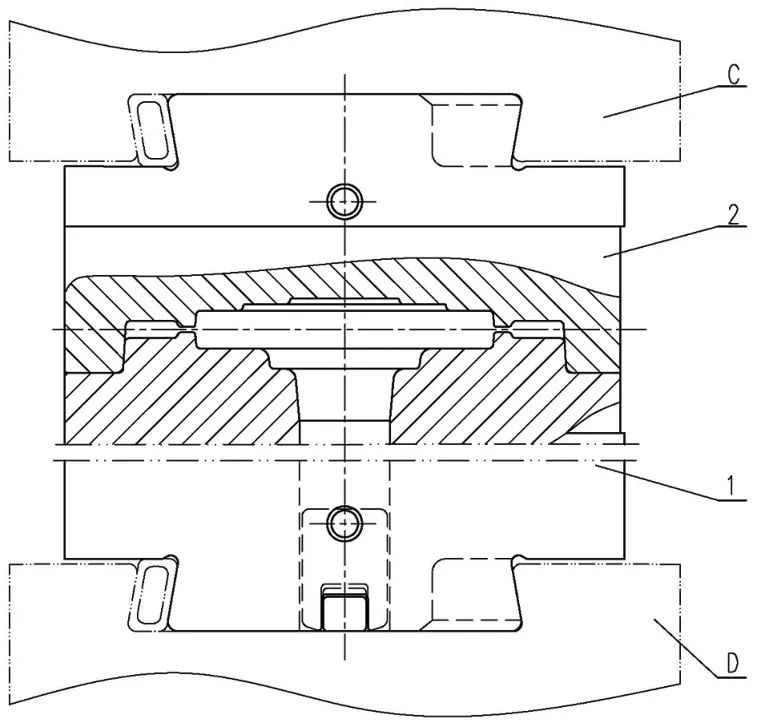

本次半轴模具设计时,采用自由锻制坯后,锤上模锻成形这一工艺方式。图2、图3所示为一种半轴类模锻件锤上模锻模具,包括:上模组件、下模组件和顶出组件。

图2 锤上模锻模具

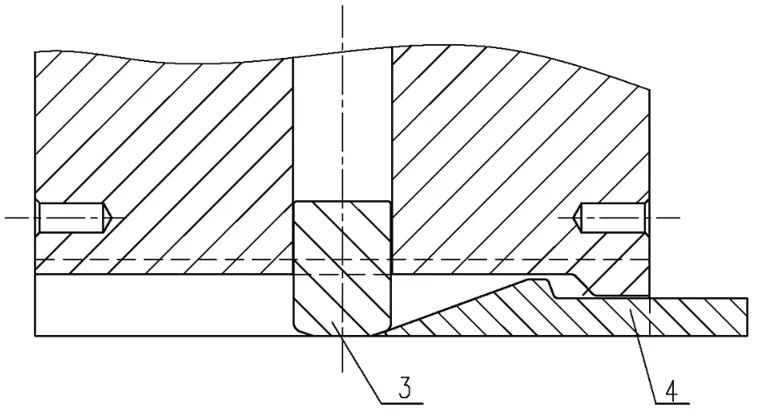

图3 锤上模锻模具局部剖视图

上模组件包括:上模2,上模2通过楔子和键紧固在模锻锤锤头C上。

下模组件包括:下模1,下模1通过楔子和键紧固在模锻锤夹持器D上,工作时,上模2在锤头C带动下,通过锁扣导向击打放在下模1内的中间坯上。

顶出组件包括:顶杆3、打杆4,顶杆3和打杆4均放在下模1内,工作时,打杆4前端斜面在外界力量的作用下向前推动顶杆3下端斜面,将半轴向上顶出。

锻件加工具体操作步骤

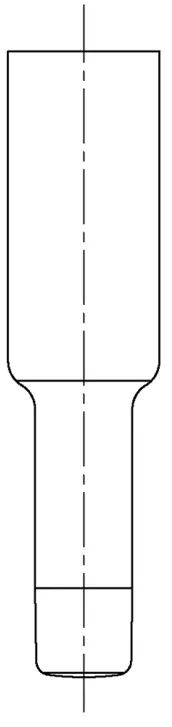

⑴将棒料加热到1100℃~1150℃后,使用自由锻或平锻机模锻将棒料制成中间坯,其形状如图4所示;

图4 半轴锻件中间坯

⑵将中间坯加热到1150℃~1200℃后,放在半轴类模锻件锤上模锻模具下模1内;

⑶在模锻锤锤头C的带动下,上模2在锁扣的导向下击打在放在下模1内的中间坯上,迫使中间坯充满型腔,多次锻打后最终成形,终锻温度不低于950℃;

⑷使用榔头或其他外力推动打杆4,通过顶杆3将水平作用力转化为向上的作用力,顶出在下模1内的半轴;

⑸取走半轴后,抽出打杆4,顶杆3回落,完成一个工作循环。

达到效果

⑴由于采用制坯后锤上模锻成形,最后切除飞边的工艺,锻件表面质量好,尺寸稳定,无残留飞边及毛刺。

⑵由于在模具中设计了顶出装置,有效解决了长杆类零件无法使用锤上模锻生产的问题。

⑶模具结构新颖,使用寿命长,工艺适应性强,设计简单,操作方便,生产效率高,便于机械自动化生产,大大降低了生产成本。

实际应用状况

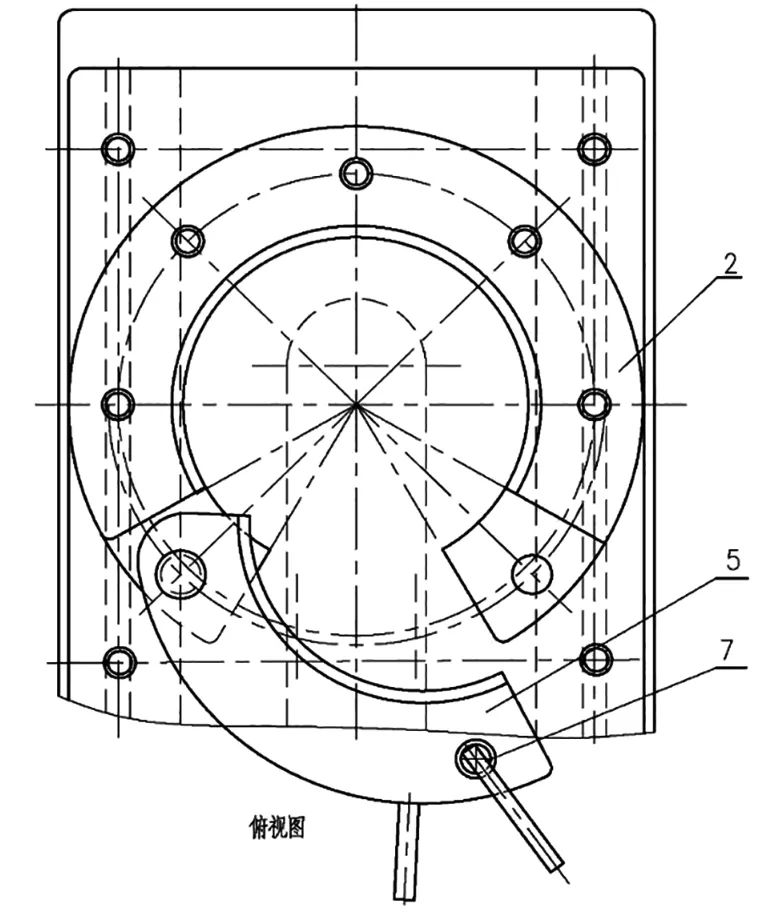

在实际应用时,由于锻件尺寸太长,一般切边压床封闭不够,所以不能像一般锻件一样从上面放入凹模,这就需要采用一种立式带分体旋转凹模的切边模方可完成锻件飞边的切除,如图5、图6所示,该切边模包括:冲头1、固定凹模2、凹模固定板3、底座4、旋转凹模5、旋转轴6、锁紧销7;将冲头的上端与机床设备上的滑块A连接,固定凹模2通过螺钉固定在凹模固定板3上,凹模固定板3连接在底座4上,旋转凹模5可围绕旋转轴6水平旋转,用锁紧销7将旋转凹模5与固定凹模2固定。工作时旋开凹模,将零件从前面平放入凹模,然后锁上凹模并完成切边工序,具体可参看我厂专利“半轴类模锻件立式分体旋转凹模切边模具”。

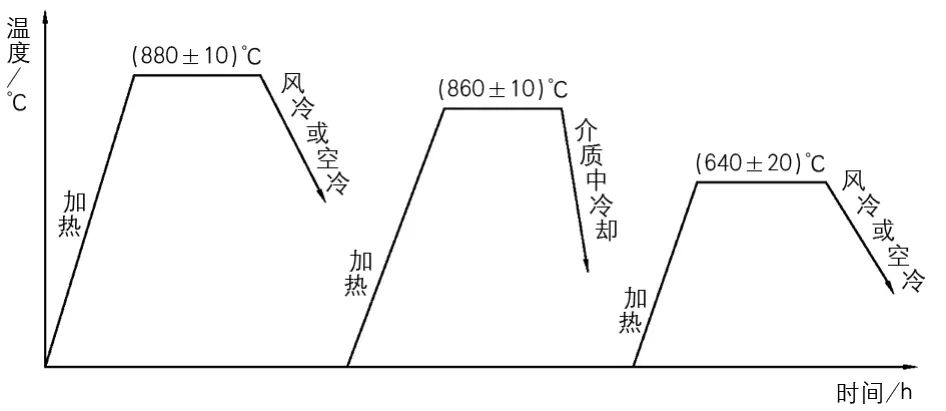

完成锻造工序后,半轴锻件再经过热处理、喷丸、粗加工、感应淬火、精加工、探伤工序就可完成所有加工工序。其中热处理一般采用正火+调质工艺(图7),我厂使用推杆式热处理炉或悬挂式热处理炉,正火(保温时间1~2h)主要是为改善锻后网状组织和晶粒粗大等缺陷,为后续调质做准备,降低淬裂风险。调质(淬火保温时间1.5~2h、回火保温时间2~2.5h)处理是为了改善锻件机械性能、提高使用寿命。

图5 半轴切边模主视图

图6 半轴切边模俯视图

图7 半轴锻件热处理工艺曲线

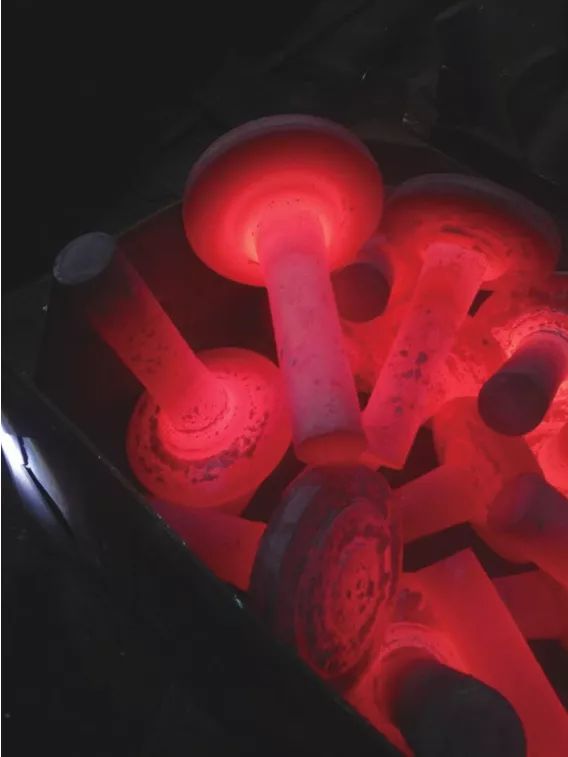

图8 生产的半轴实物图

结束语

该半轴锤上模锻工艺目前在我厂13t、16t模锻锤生产线上实现了农业机械驱动轮轴及工程机械类半轴产品的大批量生产,已累计生产各种半轴锻件6万件以上(图8),锤锻模模具寿命能达到2500~3000件,具有较高的经济价值和推广应用前景。需要注意的是,锤锻模在采用下落、堆焊翻新时,由于下模杆部位置也会逐渐磨损,所以在翻新两到三次后应对下模杆部位置进行修理,下模杆部不能有“鼓肚”现象,以防止锻打时锻件杆部变粗后出现半轴锻件卡在下模内现象。

—— 来源:《锻造与冲压》2019年第19期